Пассивация металлов

Скопировать ссылку

Оглавление

Введение

Пассивацией (пассивированием) металлов называется покрытие металла тонкой пленкой оксида этого металла или его соединения с другими веществами. То же относится к пассивации сплавов. В этом случае в состав пассивирующей пленки может входить только один из компонентов сплава.

Пассивация проводится чаще всего для защиты металла от поверхностной коррозии, вызываемой контактом с воздухом или агрессивной средой. В некоторых случаях пассивирующие пленки используются для декоративных целей. Пассивация электрических контактов производится для уменьшения контактного сопротивления, но это имеет место только для определенных видов металлов и пленок.

Некоторые металлы, например, алюминий, цирконий, бериллий, титан, обладают свойством самопассивации, т.е. пленка оксида образуется на них уже при контакте с воздухом. Толщина таких пленок составляет 1 – 10 нм и может увеличиваться со временем. Процесс образования таких оксидных пленок, как правило, можно ускорить нагреванием металла в атмосфере с повышенным содержанием кислорода.

В то же время защита сплавов таких самопассивирующихся металлов с другими уже требует дополнительной пассивации.

Cплавы, которые имеют гетерогенную, т.е. состоящую из кристаллитов, структуру с неоднородным распределением компонентов, имеют большую склонность к коррозии. Воздействия, локально меняющие состав или структуру металла или сплава, например, сварка и даже механические напряжения, также могут способствовать коррозии.

Различают химическую и электрохимическую пассивацию

Химическая

При химической пассивации поверхность металла подвергают воздействию раствора сильного окислителя с добавками. Выбор окислителя, добавок, режима обработки зависит как от вида металла, так и от внешних воздействий, от которых его нужно защитить. Отрицательно заряженные ионы окислителя вступают во взаимодействие с положительными ионами обрабатываемого металла, образую пленку из окислов и нерастворимых солей.

Примером химической пассивации является воронение стали и чугуна, при котором изделие подвергается воздействию концентрированной кислоты, как правило, серной с образованием на поверхности окислов железа (Fe3O4 и др.) толщиной 1-10 мкм.

Электрохимическая

При электрохимической пассивации к воздействие раствора окислителя с добавками усиливается воздействием электрического поля. Для этого обрабатываемой изделие из металла помещают в электролизную ванну с раствором окислителя, и изделие подключается положительному полюсу источника постоянного тока. Отрицательным электродом может быть как дополнительный электрод, так и металлический корпус ванны. Пленки, полученные электрохимическим способом, формируются быстрее и обладают лучшей плотностью. Однако сам процесс при этом становится более сложным и энергозатратным.

Технология электрохимической пассивации схожа с технологией электрохимической полировки металлов. Но если для пассивации используются в основном электролиты на основе азотной кислоты, то для полировки используются растворы серной и ортофосфорной кислот.

Распространение получила ручная модификация электрохимического метода, при которой к поверхности обрабатываемого изделия через губку, смоченную раствором окислителя, прикладывается отрицательный электрод источника тока, а положительный электрод прикладывается к изделию. Такой способ позволяет быстро и дешево обрабатывать отдельные участки поверхности, например, после электросварки.

Сплавы, именуемые нержавеющими сталями, по определению имею высокую стойкость к воздействию различных сред. Собственно для этого они и создавались. Но эта стойкость не является абсолютной. Пассивация нержавеющих сталей является важным дополнительным элементом защиты этих сплавов при различных их применениях.

|

Виды нержавеющих сталей |

Содержание легирующих компонентов |

Свойства и назначение |

|

Хромовые |

12 – 14 % Cr, до 0,45 % C |

Устойчивость к водяному пару, азотной и уксусной кислотам |

|

16 – 18 % Cr, около 0,1 % C |

Высокая стойкость к коррозии при температурах до 900 0С, стойкость к сере, холодным органическим кислотам |

|

|

18 – 28 % Cr, |

Высокая стойкость к коррозии при температурах до 1150 0С, |

|

|

Хромоникелевые |

18 % Cr, 8 % Ni |

К азотной, концентрированной серной, фосфорной и другим кислотам. |

|

|

18 % Cr, 8 % Ni 1,5 % Мо |

Повышенная стойкость к серной и уксусной кислотам |

|

|

18 % Cr, 8 % Ni 3 % Cu |

Устойчивость к малоактивным средам в при наличии механических напряжений |

|

|

18 % Cr, 8 % Ni 2 – 3 % Si % |

Повышенная стойкость к серной и соляной кислотам |

|

Хромо-марганцо-никелевые |

Cr, Mn, Ni |

Хорошая устойчивость к молочной, уксусной и другим пищевым кислотам |

Основной компонент нержавеющей стали, препятствующий ее коррозии – это хром, который всегда присутствует в ней с содержанием не менее 7%. При взаимодействии с кислородом воздуха или другими окислителями на поверхности нержавейки образуется равномерная плотная пленка окиси хрома Cr2O3.

Высокое содержания хрома (17% и больше) повышает стойкость нержавейки к воздействию разных агрессивных сред.

Еще один металл, имеющий в чистом виде высокую способность к самопассивации и входящий в состав многих нержавеющих сталей – титан.

При механическом воздействии на поверхность защитная пленка нержавеющей стали нарушается, но потом легко восстанавливается при контакте с воздухом. При отсутствии контакта с воздухом, например, при закапывании изделия под землю, защитная пленка может быть разрушена, и тогда нержавеющая сталь будет ржаветь, возможно даже быстрее, чем обычная.

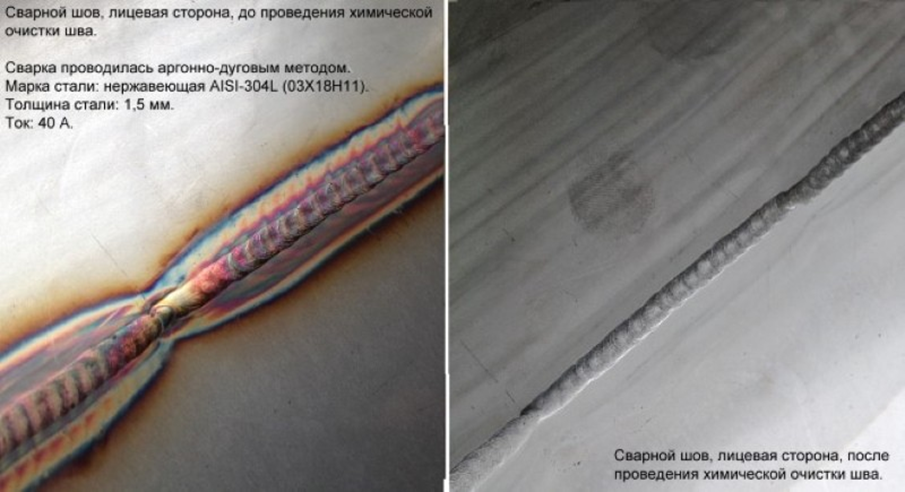

Коррозии нержавейки способствуют загрязнения поверхности, контакт с обычной (черной) сталью, даже ее остатки от механической обработки поверхности. Локальные нарушения состава, происходящие при сварке, также являются очагами коррозии. Сварные соединения являются предметом особого внимания при пассивации нержавеющей стали. На образование пассивирующей пленки, возникающей как естественным путем, так и при специальном воздействии, может также влиять способ обработки поверхности. Например известно, что механическая полировка нержавеющей стали обеспечивает получение лучшей защитной пленки.

В зависимости от состава нержавеющей стали и целей ее применения использую различные способы пассивации.

Существует как много марок (составов) нержавеющих сталей, так и рецептов растворов для химической и электрохимической их пассивации. Часть из них можно найти в выпущенном еще в 1994 г. Руководящем документе РД 302-07-19-92. Основой всех травящих растворов является азотная кислота. Если к пассивации не предъявляется повышенных требований, то для химической пассивации всех марок нержавеющей стали можно использовать раствор азотной кислоты с концентрацией 250 – 350 г/л. Используются также комбинации азотной (с концентрацией 150 – 250 г/л) с плавиковой и ортофосфорной кислотами.

Окислитель может содержать другие добавки, среди которых особую роль играют соединения опять же хрома. Хроматы (соли хромовых кислот) щелочных металлов и Mg растворимы в воде, Са и Ва – частично растворимы. Другие металлы образуют нерастворимые хроматы, которые и входят в состав пассивирующих пленок. В окислитель могут добавляться хроматы натрия или калия или хромовый ангидрид (окись хрома CrO3).

При работе с соединениями хрома следует особое внимание уделять технике безопасности ввиду их высокой токсичности.

Технология электрохимической пассивации нержавеющих сталей с технологией электрохимической полировки. Но если для пассивации используются в электролиты на основе азотной кислоты, то для полировки используются растворы серной и ортофосфорной кислот.

В настоящее время можно купить готовые составы для пассивации нержавеющей стали. При этом изготовители чаще всего не раскрывают их состав, дают только указания по режимам их применения. Для локальной обработки поверхностей выпускаются составы в виде паст, гелей или спреев. Использование пасты или геля позволяет обеспечить длительный контакт обрабатываемой поверхности с пассивирующим составом без растекания последнего.

При пассивации, как химической, так и электрохимической, очень важно соблюдать технологию, в том числе по подготовке изделия к процессу и отмывки его от химических реагентов после процесса. Примерная схема полного цикла обработки выглядит так:

- механическая очистка, в том числе от окалины и следов коррозии

- обезжиривание

- промывка в горячей водой

- промывка холодной водой

- пассивация

- промывка холодной водой

- нейтрализация остатков кислот раствором соды

- промывка горячей водой

- промывка холодной водой

- сушка

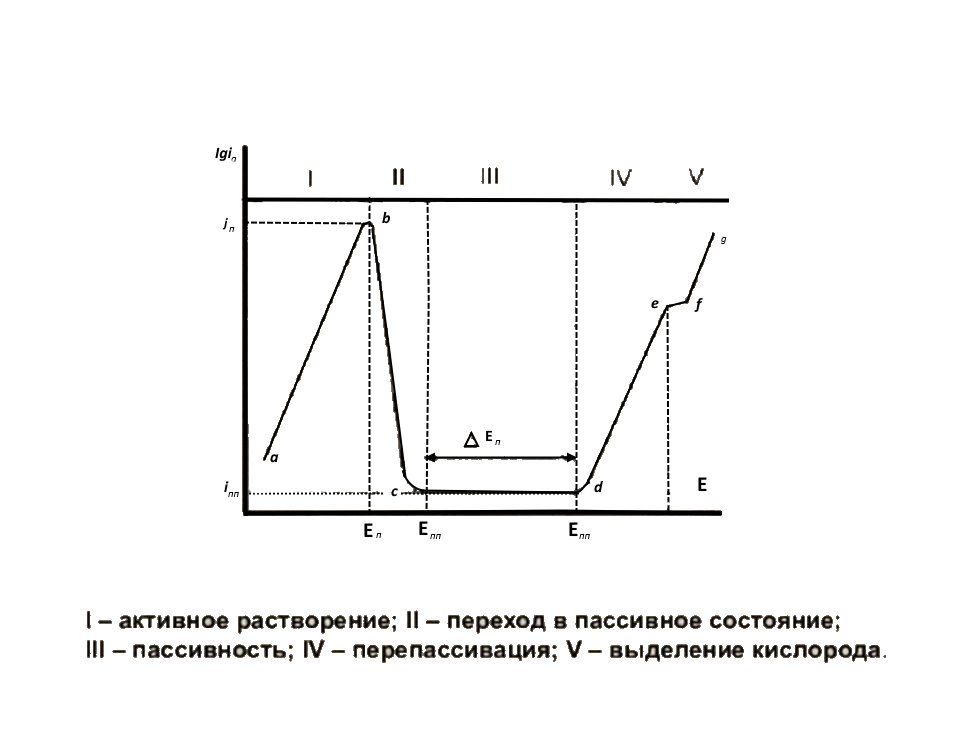

Пассивация производится при температуре раствора 18 – 30 0С. Длительность процесса при химическом пассивировании – 0,5 – 10 часов в зависимости от требуемой толщины защитной пленки и температуры процесса. При электрохимической пассивации время обработки существенно сокращается, и оно зависит от тех же параметров плюс используемая плотность тока. Зависимость плотности тока от приложенного к ванне напряжения имеет сложный нелинейный характер. Зависимость тока в цепи электролитической ванны от приложенного напряжения имеет сложный характер (рис. …)

Для получения оптимального результата приложенное напряжение должно находиться в определенном диапазоне (Епп – Е’пп). Обычно он находится в пределах 12 В.

Пожалуй самым востребованным применением пассивации нержавеющей стали является обработка сварных соединений. Сварка локально меняет распределение компонентов стали, входящих в ее состав, а также привносит посторонние материалы. Поэтому пассивация сварных соединений очень важна. При этом обработка всей поверхности изделия чаще всего не нужна. Кроме того, размеры и форма изделий часто не позволяют полностью погружать их в ванну. Пассивацию сварных соединений проводят в основном локально. При химической пассивации удобно использовать пасты и гели, а для электрохимической существует специальное оборудование.

На конце электрода, имеющего плоскую заостренную форму, обвертывают кусочком фетра или ткани и смачивают его пассивирующим раствором. Одним проводом этот электрод присоединяется к отрицательному полюсу источника постоянного тока, а второй провод соединяет само изделие с положительным полюсом того же источника. Для обработки шва электрод со смоченной раствором оберткой плотно прижимают к шву и перемещают вдоль него (см. рисунок). Сила тока при этом должна устанавливаться в зависимости от площади контакта электрода с изделием, а обертку электрода нужно периодически дополнительно смачивать раствором.

Таким же образом можно произвести локальную обработку любой поверхности небольшой площади.

После завершения процесса пассивации обычно проводят проверку качества полученного защитного слоя. Существуют различные методы такого контроля. Например, подвергают поверхность обработке раствором ферроцианида калия в азотной кислоте. В местах, где слой очень тонкий или отсутствует, появиться характерный синий цвет от взаимодействия с железом, входящим в состав нержавеющей стали.

Для контроля можно просто поместить изделие в воду. После длительного пребывания в воде в места с плохой обработкой появляется ржавчина. Но этот способ требует существенно больше времени.