Контроль качества сварных соединений трубопроводов

Скопировать ссылку

Оглавление

- 1. Необходимость проведения контроля качества сварных соединений

- 2. Способы проведения контроля качества

- 3. Как правильно выбрать метод неразрушающего контроля соединений трубопровода?

- 4. Устранение дефектов

1. Необходимость проведения контроля качества сварных соединений

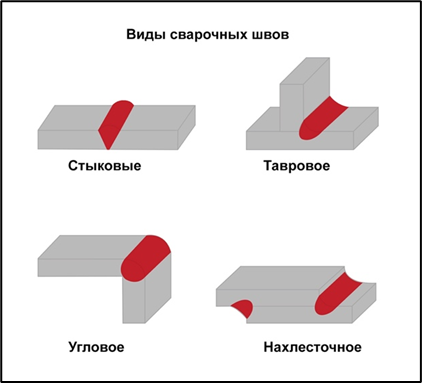

Качество сварных соединений напрямую влияет на функциональность металлоконструкции. Изъяны в сваренном металлоизделии провоцируют разрушение всей металлоконструкции, которая тем самым становится непригодной для эксплуатации. Непроницаемость швов гарантирует герметичность систем, находящихся под давлением, высокими температурами, и иных особых условий в производстве. Сварщики выбирают вид шва и определенное пространственное положение, чтобы обеспечить качественный сбор конструкции. Рисунок 1 иллюстрирует основные виды сварных соеднений (в соответствии с ГОСТ 5264-80) и классификация пространственных положений сварных швов.

Рисунок 1: Виды сварных соединений и классификация пространственных положений сварных швов (Источник: svarbi.ru)

Контроль качества сварных швов условно разделяется на две фазы. Первая фаза - предотвращающая неисправности и изъяны в металлоконструкции до сварочного рабочего процесса. При подготовке к сварочному процессу контролируется не только состояние рабочей поверхности и свариваемых металлодеталей, а также расходные материалы, снабжение, и квалификация специалистов. Второй этап проверки качества сварных швов проходит после проведения сварочных работ. Конструкция исследуется, в целях обнаружения и исправления несовершенств. Дефекты, чаще всего невидимые невооруженным глазом, должны быть исследованы не только на поверхности, но и в глубине материала с помощью специальных приборов и методик. Таблица 1 иллюстрирует классификацию дефектов сварных соединений – непровары, наплывы, подрезы, поры, кратеры и трещины.

Таблица 1: Виды дефектов сварных швов.

2. Способы проведения контроля качества

Существует два вида проведения контроля качества сварного шва - разрушающий и неразрушающий (см. Таблица 2). Неразрушающий контроль не нарушает целостность металлоизделия, поэтому является наиболее распространенным способ проверки конструкций. Неразрушающий контроль качества проводится согласно ГОСТ и иным нормативными документами; прописывается акт процедуры и протокол испытаний с результатами измерений. Проверку на производстве проводит сварщик, или специалист-контролёр на более крупных предприятиях. Существуют различные методы контроля сварных швов, которые различаются сложностью, стоимостью, и индикаторами эффективности; в зависимости от тех насыщенности предприятия, степени подготовки специалистов и других факторов, методы используются комплексно или индивидуально, так как каждый способ имеет свои преимущества и недостатки.

Таблица 2: Методы разрушающего и неразрушающего метода контроля качества сварного соединения.

2.1. Правила внешнего и технического осмотра

Внешний контроль качества необходим для изучения поверхности металла и сварного шва. Даже без специализированной техники, специалист, воспользовавшись лупой (5–10 кратного увеличения), лампой и измерительным прибором, может оценить качество проделанной сварщиком работы. Наружные и некоторые внутренние изъяны могут быть диагностированы специалистом во время внешнего осмотра: визуальная диагностика помогает выявить геометрические отклонения сварного шва, а также поры, трещины, подрезы, непровары и наплывы. Технический осмотр также сопровождается диагностикой с применением эндоскопов, что помогает протоколировать изъяны.

Герметичность - важнейшее требование к металлоконструкциям, применяемым в быту и промышленности. Для дефениции герметичности сварные швы тестируются на свойство непроницаемости. Контроль проводится с целью обнаружения мест в сварном шве, где рабочий компонтент, газ или жидкость, пробирается через сварное соединение. По виду применяемого рабочего компонента и способа создания избыточного давления, контроль на проницаемость классифицируют на пневматический, гидравлический, пневмогидравлический и вакуумный.

2.2. Капиллярный метод

Капиллярный неразрушающий метод контроля качества соединения проверяет качество сварки основываясь на свойстве жидкости пробираться в мельчайшие трещины; данная методика контроля может проводиться на изделиях из любого материала, выявляя скрытые изъяны, которые не заметны при визуальном осмотре (см. Рисунок 2).

![]()

Рисунок 2: Использование пенетранта для контроля сварных соединений (Источник tool-land.ru)

Таблица 3: Неразрушающий контроль сварных соединений - внешний осмотр, капиллярный контроль и контроль на проницаемость.

2.3. Контроль сварных соединений с помощью радиационной дефектоскопии

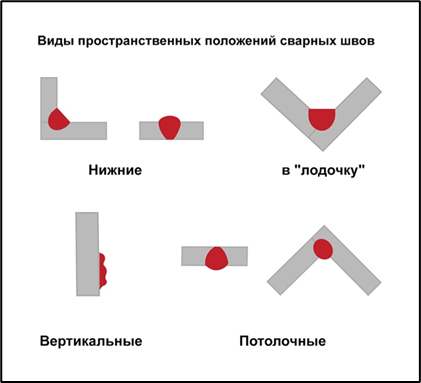

Радиационный метод контроля соединения сравнительно дорогостоящий и может быть опасным для здоровья профессионалов, занимающихся данной дефектоскопией. Таблица 4 иллюстрирует и описывает два вида радиационной дефектоскопии. Дефектоскопия с использованием радиоактивного излучения проникает внутрь металлической конструкции и визуализирует на фотопленке несовершенства сварного шва.

Таблица 4: Неразрушающий контроль сварных швов с помощью радиационной дефектоскопии - методы рентгеновского излучения и гамма-излучения.

3. Как правильно выбрать метод неразрушающего контроля соединений трубопровода?

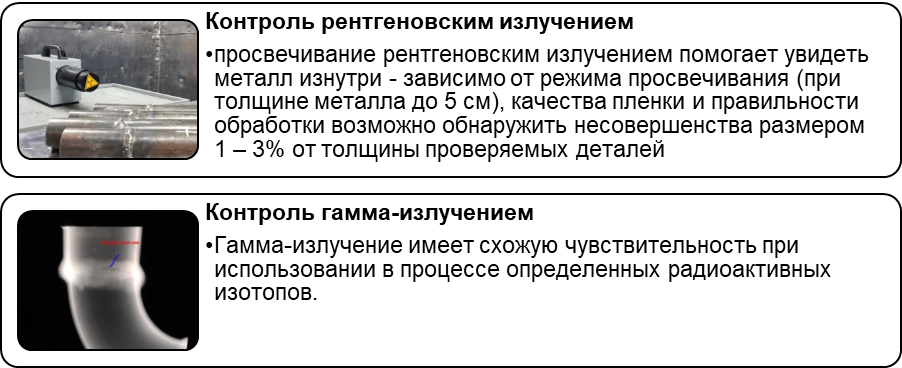

Факторы, которые профессионалы должны учитывать в выборе метода неразрушающего контроля соединений трубопровода:

4. Устранение дефектов

Все несовершенства, которые обнаружены в процессе контроля качества должны быть устранены. Если металлоизделие не подлежит ремонты, оно является бракованным.